常压DBD等离子清洗机运用在金属丝退火上的工艺探讨-上篇

文章导读:目前为止,金属丝退火中成熟运用常压DBD等离子表面处理工艺的企业并不多,而且成熟的设备和技术国内外都很少见到。为此,赢咖7查阅了大量国外网站、文献和专利,整理出相关资料陆续发布,期待与大家一起探讨。

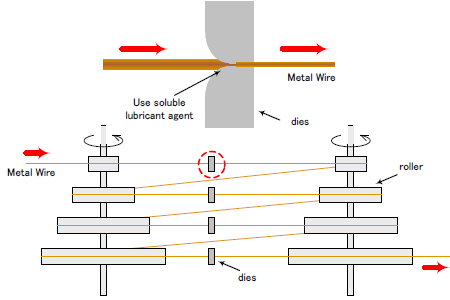

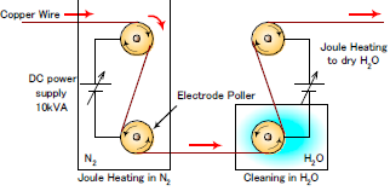

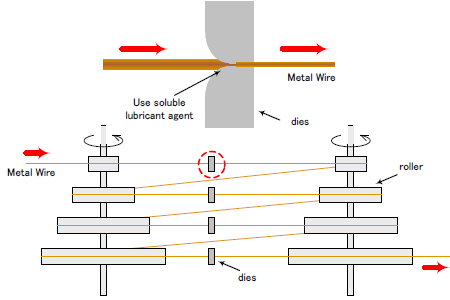

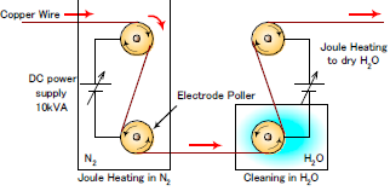

细金属丝在电气、电子、汽车等技术中得到了广泛的应用。然而,它必须是拉丝后经过退火和清洗后的细导线。传统的细导线加工工艺由三个过程组成:拉丝、退火和清洗如图1和2 所示:

这些过程使用焦耳加热和化学物质来退火和清洗线。然而,这种方法有一定缺点:由于退火和清洗过程的划分效率低下,同时因使用化学清洁细导线对环境有害,例如,三氯乙烷,它对人体有危害,具有臭氧层效应。利用常压DBD介质阻挡等离子体放电的原理,把退火和清洗过程接合起来的新退火系统是对这些缺点的潜在解决方案。

据研究结果表明,钢丝退火利用常压DBD介质阻挡等离子体放电清洗是完全可能的;另外,细铜丝退火使用DBD介质阻挡等离子体表面处理技术上仍是可行的。然而,退火效率高低的原因与所选的介质材料、尺寸和形状,放电气体,输入功率等有关。在这项研究中,对介电材料影响退火和清洗效率的结果进行了研究。然而,介电材料和介电尺寸是第一个重要的参数需要进行调查。此外,在电介质的介电常数的频率和所施加的功率的频率以及所施加的电压的效率进行了研究。为了澄清这些依赖关系,可用一个等效电路模型来分析介质的影响。

1.退火的定义

基于卡尔帕基安的制造工程技术,退火是一种通用的术语,用来描述一个冷加工或热处理的金属或合金的原始性能的恢复,如提高延伸率,降低硬度和强度,或改变微观结构。传统的细金属线退火是利用外部加热源或焦耳加热如前面的图2所示。

退火细金属丝的目的是在短时间内使用热来提高延伸率。退火温度和退火时间对细导线的晶粒尺寸和晶体结构的影响。伸长率取决于晶体的大小和方向。此外,退火温度是通过拉伸工艺配置的,一般低于丝材熔点的2 / 3。假设拉伸过程是稳定的,然后变形程度是恒定的。因此,为了达到所需的伸长率,温度和退火的持续时间需要适当地选择。

在退火温度下加热细金属丝是一个热力学过程,它是用来重新排列或消除位错(恢复),创建新的晶体(原再结晶)和晶体生长(重结晶)。退火后,晶粒尺寸增大并在良好的方向,则延伸率提高。 在第一状态,恢复过程中,一些晶体没有完全重新排列,因此伸长率仍然是低的。在一次再结晶过程中,在导线上的晶体的数目是出生的,这个过程强烈地依赖于温度,但不持续时间。然而,当温度是如此之高,形成的晶体的数目增加,然后晶体尺寸小,小尺寸晶体意味着延伸率很低。因此,选择温度在这个过程中是很重要的,得到良好的晶体取向。

在再结晶过程中,晶体从以前的过程中诞生,将生长。晶体生长依赖于持续时间。值得注意的晶体生长会发生在短的退火时间,然后晶体尺寸保持不变。因此,在这个过程中退火的持续时间是重要的,以获得良好的晶体取向。对于连续的细导线退火,要有良好的退火周期,施加的电压,细导线的移动速度,通过细导线的等离子体表面处理反应器的长度都要考虑。如果退火时间过长,在退火结束的过程中温度高会导致一些缺点,如增加表面粗糙度。此外,在高温退火过程中,空气中氢气的存在可以提高细导线的粗化效果。

2.等离子退火

为了解决传统的退火方法对环境造成的危害,利用等离子表面处理工艺来退火可做替代。在较低的压力如在真空中,通过离子轰击靶上产生的温度,研究了等离子体浸没离子注入(PIII)使用。这种现象普遍应用于靶材表面改性或加热靶材。可是,这些系统要在昂贵的真空系统下运行。近年来常压DBD介质阻挡等离子放电退火细导线的工艺变得非常引人关注,因为它的低成本系统和环境友好。

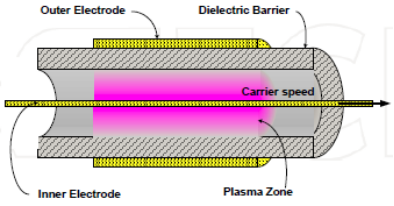

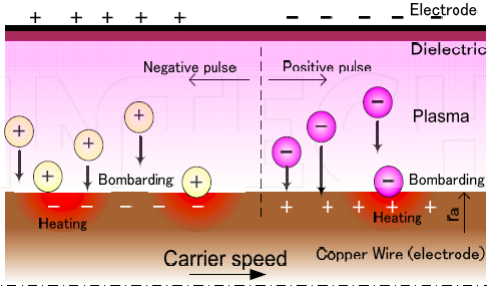

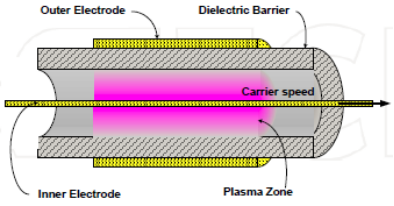

常压DBD介质阻挡等离子放电牵引细金属丝通过等离子体反应器时退火,如图3所示。电介质是用来防止形成电弧,气体被送入反应器以辅助等离子体放电。 等离子体退火的概念布局如图4所示:

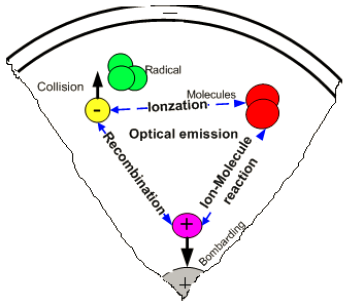

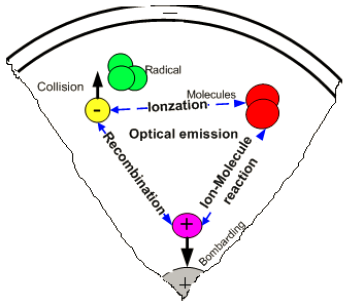

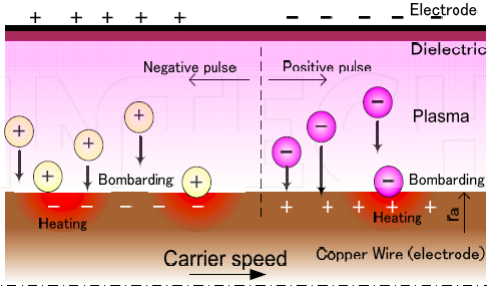

在等离子体表面处理反应器中,放电气体被电离成电子和离子。在强电场作用下,离子和电子轰击细导线表面。所产生的温度的本质是电子和离子对细导线表面的冲击能量,如图5所示。此外,电子、中性粒子碰撞的振幅也辅助生成温度。由带电粒子轰击产生的总温度(离子和电子)和中性电子的碰撞不断加热丝表面退火温度。

电子轰击靶进行熔融。电子轰击阳极(细导线),然后将动能转化为热能。在几个方面从等离子体到阳极发生热传递。首先,电子具有热能,它们与阳极接触时释放;其次,电子也具有动能,当它穿过阳极时部分转化为热能。重要的是要注意,从电子到阳极的转移动能取决于电流密度。

4.离子轰击

离子轰击目标被研究用于等离子体浸没离子注入(PIII)。当负的高压脉冲被施加到目标时,阴极附近的电子被驱动的逆电子等离子体频率的时间尺度上,相对而言,其相对短于逆电子等离子体频率的时间尺度,离开离子后形成离子空间电荷鞘。对反离子等离子体频率的时间尺度,在鞘的离子被加速后轰击靶表面的鞘层电场下。这种现象被普遍应用在目标的表面改性或加热目标而使用低压等离子体。

众所周知等离子清洗机处理效果取决于离子轰击能量,即鞘层厚度、离子电流和鞘层电场。在流体模型或动力学模型的基础上,可以计算动态鞘层厚度、离子电流或离子轰击能量。最近,常压DBD介质阻挡等离子体退火细导线变得非常引人关注。另外,我们以前的研究表明,使用常压DBD介质阻挡等离子体对细铜丝退火是可行的。然而,产生的高温离子轰击是不好估计。在这项研究中,使用氦分析模型、氩气或氮气气体和低频(35–45 KHz)施加电压,分析了常压DBD介质阻挡等离子体退火的结果。 (未完待续)

图1 拉丝机械装置图

这些过程使用焦耳加热和化学物质来退火和清洗线。然而,这种方法有一定缺点:由于退火和清洗过程的划分效率低下,同时因使用化学清洁细导线对环境有害,例如,三氯乙烷,它对人体有危害,具有臭氧层效应。利用常压DBD介质阻挡等离子体放电的原理,把退火和清洗过程接合起来的新退火系统是对这些缺点的潜在解决方案。

图2 退火和清洗装置图

据研究结果表明,钢丝退火利用常压DBD介质阻挡等离子体放电清洗是完全可能的;另外,细铜丝退火使用DBD介质阻挡等离子体表面处理技术上仍是可行的。然而,退火效率高低的原因与所选的介质材料、尺寸和形状,放电气体,输入功率等有关。在这项研究中,对介电材料影响退火和清洗效率的结果进行了研究。然而,介电材料和介电尺寸是第一个重要的参数需要进行调查。此外,在电介质的介电常数的频率和所施加的功率的频率以及所施加的电压的效率进行了研究。为了澄清这些依赖关系,可用一个等效电路模型来分析介质的影响。

1.退火的定义

基于卡尔帕基安的制造工程技术,退火是一种通用的术语,用来描述一个冷加工或热处理的金属或合金的原始性能的恢复,如提高延伸率,降低硬度和强度,或改变微观结构。传统的细金属线退火是利用外部加热源或焦耳加热如前面的图2所示。

退火细金属丝的目的是在短时间内使用热来提高延伸率。退火温度和退火时间对细导线的晶粒尺寸和晶体结构的影响。伸长率取决于晶体的大小和方向。此外,退火温度是通过拉伸工艺配置的,一般低于丝材熔点的2 / 3。假设拉伸过程是稳定的,然后变形程度是恒定的。因此,为了达到所需的伸长率,温度和退火的持续时间需要适当地选择。

在退火温度下加热细金属丝是一个热力学过程,它是用来重新排列或消除位错(恢复),创建新的晶体(原再结晶)和晶体生长(重结晶)。退火后,晶粒尺寸增大并在良好的方向,则延伸率提高。 在第一状态,恢复过程中,一些晶体没有完全重新排列,因此伸长率仍然是低的。在一次再结晶过程中,在导线上的晶体的数目是出生的,这个过程强烈地依赖于温度,但不持续时间。然而,当温度是如此之高,形成的晶体的数目增加,然后晶体尺寸小,小尺寸晶体意味着延伸率很低。因此,选择温度在这个过程中是很重要的,得到良好的晶体取向。

在再结晶过程中,晶体从以前的过程中诞生,将生长。晶体生长依赖于持续时间。值得注意的晶体生长会发生在短的退火时间,然后晶体尺寸保持不变。因此,在这个过程中退火的持续时间是重要的,以获得良好的晶体取向。对于连续的细导线退火,要有良好的退火周期,施加的电压,细导线的移动速度,通过细导线的等离子体表面处理反应器的长度都要考虑。如果退火时间过长,在退火结束的过程中温度高会导致一些缺点,如增加表面粗糙度。此外,在高温退火过程中,空气中氢气的存在可以提高细导线的粗化效果。

2.等离子退火

为了解决传统的退火方法对环境造成的危害,利用等离子表面处理工艺来退火可做替代。在较低的压力如在真空中,通过离子轰击靶上产生的温度,研究了等离子体浸没离子注入(PIII)使用。这种现象普遍应用于靶材表面改性或加热靶材。可是,这些系统要在昂贵的真空系统下运行。近年来常压DBD介质阻挡等离子放电退火细导线的工艺变得非常引人关注,因为它的低成本系统和环境友好。

图3 牵引细金属丝通过常压DBD介质阻挡等离子体反应器结构

常压DBD介质阻挡等离子放电牵引细金属丝通过等离子体反应器时退火,如图3所示。电介质是用来防止形成电弧,气体被送入反应器以辅助等离子体放电。 等离子体退火的概念布局如图4所示:

图4 常压DBD介质阻挡等离子体退火的概念布局

在等离子体表面处理反应器中,放电气体被电离成电子和离子。在强电场作用下,离子和电子轰击细导线表面。所产生的温度的本质是电子和离子对细导线表面的冲击能量,如图5所示。此外,电子、中性粒子碰撞的振幅也辅助生成温度。由带电粒子轰击产生的总温度(离子和电子)和中性电子的碰撞不断加热丝表面退火温度。

图5 常压DBD介质阻挡等离子体退火的原理

3.电子轰击电子轰击靶进行熔融。电子轰击阳极(细导线),然后将动能转化为热能。在几个方面从等离子体到阳极发生热传递。首先,电子具有热能,它们与阳极接触时释放;其次,电子也具有动能,当它穿过阳极时部分转化为热能。重要的是要注意,从电子到阳极的转移动能取决于电流密度。

4.离子轰击

离子轰击目标被研究用于等离子体浸没离子注入(PIII)。当负的高压脉冲被施加到目标时,阴极附近的电子被驱动的逆电子等离子体频率的时间尺度上,相对而言,其相对短于逆电子等离子体频率的时间尺度,离开离子后形成离子空间电荷鞘。对反离子等离子体频率的时间尺度,在鞘的离子被加速后轰击靶表面的鞘层电场下。这种现象被普遍应用在目标的表面改性或加热目标而使用低压等离子体。

众所周知等离子清洗机处理效果取决于离子轰击能量,即鞘层厚度、离子电流和鞘层电场。在流体模型或动力学模型的基础上,可以计算动态鞘层厚度、离子电流或离子轰击能量。最近,常压DBD介质阻挡等离子体退火细导线变得非常引人关注。另外,我们以前的研究表明,使用常压DBD介质阻挡等离子体对细铜丝退火是可行的。然而,产生的高温离子轰击是不好估计。在这项研究中,使用氦分析模型、氩气或氮气气体和低频(35–45 KHz)施加电压,分析了常压DBD介质阻挡等离子体退火的结果。 (未完待续)

亲,如果您对等离子清洗机感兴趣或者想了解更多详细信息,欢迎点击的在线客服进行咨询,或者直接拨打全国统一服务热线400-816-9009,赢咖7恭候您的来电!

公司英文网站:www.plasmapls.com

下一篇:大气射流型等离子清洗机配件需定期检查更换 上一篇:等离子清洗机在处理器上的案例应用